超声波清洗机原理

超声波清洗是基於空化作用,即在清洗液中无数气泡快速形成并迅速内爆。

由此产生的冲击将浸没在清洗液中的工件内外表面的污物剥落下来。随着超声频率的提高,气泡数量增加而爆破冲击力减弱,因此,高频超声特别适用於小颗粒污垢的清洗而不破环其工件表面。空化泡的扩大以及爆裂(内爆)气泡是在液体中施加高频(超声频率)、高强度的声波而产生的。

超声清洗工艺及清洗液的选择

在购买清洗设备之前,应对被清洗件做如下应用分析:

明确被洗件的材料构成、结构和数量;

分析并明确要清除的污物;

决定所要使用的清洗方法,判断应用水性清洗液还是用溶剂,最终需做清洗实验。

只有这样,才能提供合适的清洗设备、设计合理的清洗工序以及清洗液。

清洗剂的选择

考虑到清洗液的物理特性对超声清洗的影响,其中蒸汽压、表面张力、黏度以及密度应为最显着的影响因素。

温度能影响这些因素,所以它也会影响空化作用的效率。

而必须需要用到清洗剂的清洗设备,是将工件浸没水槽中加入清洗剂清洗,多为超声波气相除油脂清洗机,在溶剂和超声激荡共同作用下,油、脂、蜡以及其他溶於溶剂的污垢就被除去。

选择清洗液时,应考虑以下三个因素:

清洗效率:选择最有效的清洗溶剂时,一定要作实验。如在现有的清洗工艺中引入超声,所使用的溶剂一般不必变更;

操作简单:所使用的液体应安全无毒、操作简单且使用寿命长;

成本:最廉价的清洗溶剂的使用成本并不一定最低。使用中必须考虑到溶剂的清洗效率、安全性、一定量的溶剂可

清洗多少工件利用率最高等因素。当然,所选择的清洗溶剂必须达到清洗效果,并应与所清洗的工件材料相容。水为最普通的清洗液,故使用水基溶液的清洗设备操作简便、使用成本低、应用广泛。然而对某些材料以及污垢等并不适用水性溶液,那么还有许多溶剂可供选用。

清洗件处理

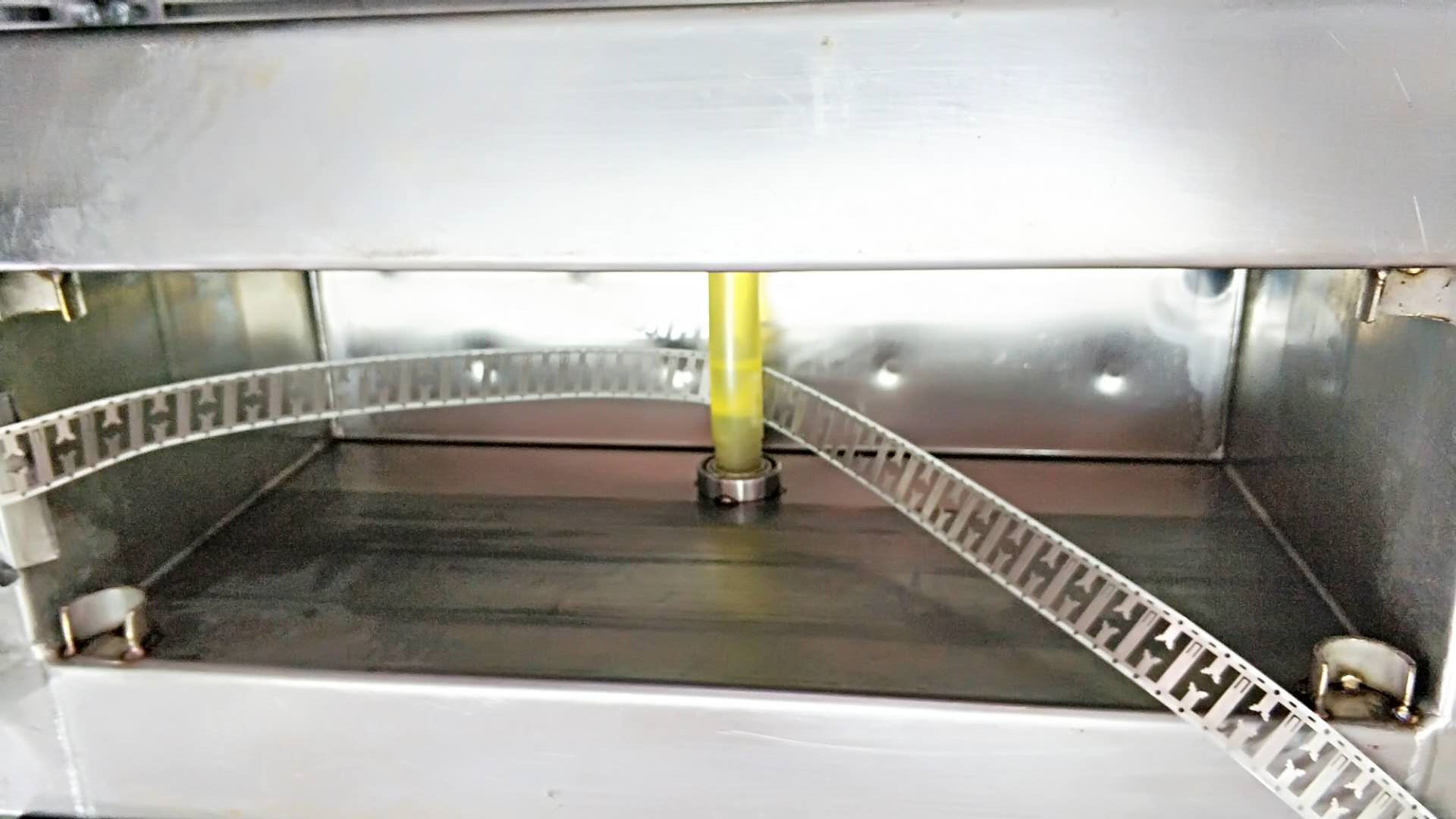

超声清洗的另一个考虑因素是清洗件的上、下料或者说是放置清洗件的工装的设计。清洗件在超声清洗槽内时,无论清洗件还是清洗件篮都不得触及槽底。清洗件总的横截面积不应超过超声槽横截面积的70%。橡胶以及非刚化塑料会吸收超声波能量,故将此类材料用于工装时应谨慎。绝缘的清洗件也应引起特别注意。工装篮设计不当,或所盛

工件太重,纵使最好的超声清洗系统的效率也会被大大降低。